1. பிரேசிங் பொருள்

(1)கார்பன் எஃகு மற்றும் குறைந்த அலாய் எஃகு ஆகியவற்றின் பிரேசிங்கில் மென்மையான பிரேசிங் மற்றும் கடின பிரேசிங் ஆகியவை அடங்கும். மென்மையான சாலிடரிங்கில் பரவலாகப் பயன்படுத்தப்படும் சாலிடர் டின் லீட் சாலிடர் ஆகும். இந்த சாலிடரின் எஃகுக்கான ஈரப்பதம் தகரம் உள்ளடக்கம் அதிகரிப்பதன் மூலம் அதிகரிக்கிறது, எனவே அதிக டின் உள்ளடக்கம் கொண்ட சாலிடரை மூட்டுகளை மூடுவதற்குப் பயன்படுத்த வேண்டும். தகரம் லீட் சாலிடரில் தகரம் மற்றும் எஃகுக்கு இடையிலான இடைமுகத்தில் Fesn2 இன்டர்மெட்டாலிக் கலவை அடுக்கு உருவாகலாம். இந்த அடுக்கில் கலவை உருவாவதைத் தவிர்க்க, பிரேசிங் வெப்பநிலை மற்றும் வைத்திருக்கும் நேரம் சரியாகக் கட்டுப்படுத்தப்பட வேண்டும். பல வழக்கமான டின் லீட் சாலிடர்களுடன் பிரேசிங் செய்யப்பட்ட கார்பன் எஃகு மூட்டுகளின் வெட்டு வலிமை அட்டவணை 1 இல் காட்டப்பட்டுள்ளது. அவற்றில், 50% w (SN) உடன் பிரேசிங் செய்யப்பட்ட மூட்டு வலிமை மிக அதிகமாக உள்ளது, மேலும் ஆன்டிமனி இல்லாத சாலிடருடன் பற்றவைக்கப்பட்ட மூட்டு வலிமை ஆன்டிமனியை விட அதிகமாக உள்ளது.

அட்டவணை 1, தகரம் ஈய சாலிடரால் பிரேஸ் செய்யப்பட்ட கார்பன் எஃகு மூட்டுகளின் வெட்டு வலிமை.

கார்பன் எஃகு மற்றும் குறைந்த அலாய் ஸ்டீலை பிரேசிங் செய்யும் போது, தூய செம்பு, செம்பு துத்தநாகம் மற்றும் வெள்ளி செம்பு துத்தநாக பிரேசிங் நிரப்பு உலோகங்கள் முக்கியமாகப் பயன்படுத்தப்படுகின்றன. தூய செம்பு அதிக உருகுநிலையைக் கொண்டுள்ளது மற்றும் பிரேசிங்கின் போது அடிப்படை உலோகத்தை ஆக்ஸிஜனேற்றுவது எளிது. இது முக்கியமாக வாயு கவச பிரேசிங் மற்றும் வெற்றிட பிரேசிங்கிற்குப் பயன்படுத்தப்படுகிறது. இருப்பினும், தாமிரத்தின் நல்ல திரவத்தன்மை காரணமாக மூட்டு இடைவெளியை நிரப்ப முடியாது என்ற சிக்கலைத் தவிர்க்க, பிரேசிங் செய்யப்பட்ட மூட்டுகளுக்கு இடையிலான இடைவெளி 0.05 மிமீக்கும் குறைவாக இருக்க வேண்டும் என்பதை கவனத்தில் கொள்ள வேண்டும். தூய செம்புடன் பிரேசிங் செய்யப்பட்ட கார்பன் எஃகு மற்றும் குறைந்த அலாய் எஃகு மூட்டுகள் அதிக வலிமையைக் கொண்டுள்ளன. பொதுவாக, வெட்டு வலிமை 150 ~ 215mpa ஆகும், அதே நேரத்தில் இழுவிசை வலிமை 170 ~ 340mpa க்கு இடையில் விநியோகிக்கப்படுகிறது.

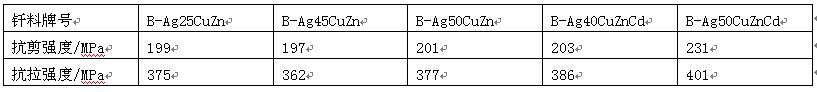

தூய தாமிரத்துடன் ஒப்பிடும்போது, Zn சேர்ப்பதால் செப்பு துத்தநாக சாலிடரின் உருகுநிலை குறைகிறது. பிரேசிங்கின் போது Zn ஆவியாவதைத் தடுக்க, ஒருபுறம், செப்பு துத்தநாக சாலிடரில் ஒரு சிறிய அளவு Si சேர்க்கப்படலாம்; மறுபுறம், சுடர் பிரேசிங், தூண்டல் பிரேசிங் மற்றும் டிப் பிரேசிங் போன்ற விரைவான வெப்பமாக்கல் முறைகளைப் பயன்படுத்த வேண்டும். செப்பு துத்தநாக நிரப்பு உலோகத்தால் பிரேஸ் செய்யப்பட்ட கார்பன் எஃகு மற்றும் குறைந்த அலாய் ஸ்டீலின் மூட்டுகள் நல்ல வலிமை மற்றும் நெகிழ்வுத்தன்மையைக் கொண்டுள்ளன. எடுத்துக்காட்டாக, b-cu62zn சாலிடருடன் பிரேஸ் செய்யப்பட்ட கார்பன் எஃகு மூட்டுகளின் இழுவிசை வலிமை மற்றும் வெட்டு வலிமை 420MPa மற்றும் 290mpa ஐ அடைகிறது. வெள்ளி செப்பு நிலைய சாலிடரின் உருகுநிலை செப்பு துத்தநாக சாலிடரை விட குறைவாக உள்ளது, இது ஊசி வெல்டிங்கிற்கு வசதியானது. இந்த நிரப்பு உலோகம் கார்பன் எஃகு மற்றும் குறைந்த அலாய் ஸ்டீலின் சுடர் பிரேசிங், தூண்டல் பிரேசிங் மற்றும் உலை பிரேசிங்கிற்கு ஏற்றது, ஆனால் உலை பிரேசிங்கின் போது Zn இன் உள்ளடக்கத்தை முடிந்தவரை குறைக்க வேண்டும், மேலும் வெப்ப விகிதத்தை அதிகரிக்க வேண்டும். வெள்ளி செம்பு துத்தநாக நிரப்பு உலோகத்துடன் கூடிய பிரேசிங் கார்பன் ஸ்டீல் மற்றும் குறைந்த அலாய் ஸ்டீல் நல்ல வலிமை மற்றும் நெகிழ்வுத்தன்மை கொண்ட மூட்டுகளைப் பெறலாம். குறிப்பிட்ட தரவு அட்டவணை 2 இல் பட்டியலிடப்பட்டுள்ளது.

வெள்ளி செம்பு துத்தநாக சாலிடரால் பிரேஸ் செய்யப்பட்ட குறைந்த கார்பன் எஃகு மூட்டுகளின் அட்டவணை 2 வலிமை

(2) ஃப்ளக்ஸ்: கார்பன் ஸ்டீல் மற்றும் குறைந்த அலாய் ஸ்டீலை பிரேசிங் செய்வதற்கு ஃப்ளக்ஸ் அல்லது கேடய வாயு பயன்படுத்தப்பட வேண்டும். ஃப்ளக்ஸ் பொதுவாக தேர்ந்தெடுக்கப்பட்ட நிரப்பு உலோகம் மற்றும் பிரேசிங் முறையால் தீர்மானிக்கப்படுகிறது. டின் லீட் சாலிடர் பயன்படுத்தப்படும்போது, துத்தநாக குளோரைடு மற்றும் அம்மோனியம் குளோரைடு கலந்த திரவத்தை ஃப்ளக்ஸ் அல்லது பிற சிறப்பு ஃப்ளக்ஸ் ஆகப் பயன்படுத்தலாம். இந்த ஃப்ளக்ஸின் எச்சம் பொதுவாக மிகவும் அரிக்கும் தன்மை கொண்டது, மேலும் பிரேசிங் செய்த பிறகு மூட்டை கண்டிப்பாக சுத்தம் செய்ய வேண்டும்.

செப்பு துத்தநாக நிரப்பு உலோகத்துடன் பிரேசிங் செய்யும்போது, fb301 அல்லது fb302 ஃப்ளக்ஸ் தேர்ந்தெடுக்கப்பட வேண்டும், அதாவது போராக்ஸ் அல்லது போராக்ஸ் மற்றும் போரிக் அமிலத்தின் கலவை; சுடர் பிரேசிங்கில், மெத்தில் போரேட் மற்றும் ஃபார்மிக் அமிலத்தின் கலவையை பிரேசிங் ஃப்ளக்ஸாகவும் பயன்படுத்தலாம், இதில் B2O3 நீராவி படலத்தை அகற்றும் பங்கை வகிக்கிறது.

வெள்ளி செம்பு துத்தநாக பிரேசிங் நிரப்பு உலோகத்தைப் பயன்படுத்தும்போது, fb102, fb103 மற்றும் fb104 பிரேசிங் ஃப்ளக்ஸ்களைத் தேர்ந்தெடுக்கலாம், அதாவது, போராக்ஸ், போரிக் அமிலம் மற்றும் சில ஃப்ளோரைடுகளின் கலவை. இந்தப் ஃப்ளக்ஸின் எச்சம் ஒரு குறிப்பிட்ட அளவிற்கு அரிப்பை ஏற்படுத்தும் மற்றும் பிரேசிங் செய்த பிறகு அகற்றப்பட வேண்டும்.

2. பிரேசிங் தொழில்நுட்பம்

வெல்டிங் செய்யப்பட வேண்டிய மேற்பரப்பு ஆக்சைடு படலம் மற்றும் கரிமப் பொருட்கள் முழுமையாக அகற்றப்படுவதை உறுதிசெய்ய இயந்திர அல்லது வேதியியல் முறைகள் மூலம் சுத்தம் செய்யப்பட வேண்டும். சுத்தம் செய்யப்பட்ட மேற்பரப்பு மிகவும் கரடுமுரடானதாக இருக்கக்கூடாது மற்றும் உலோக சில்லுகள் அல்லது பிற அழுக்குகளுடன் ஒட்டக்கூடாது.

கார்பன் எஃகு மற்றும் குறைந்த அலாய் எஃகு ஆகியவற்றை பல்வேறு பொதுவான பிரேசிங் முறைகள் மூலம் பிரேஸ் செய்யலாம். சுடர் பிரேசிங்கின் போது, நடுநிலை அல்லது சற்று குறைக்கும் சுடரைப் பயன்படுத்த வேண்டும். செயல்பாட்டின் போது, நிரப்பு உலோகத்தையும் சுடரால் ஃப்ளக்ஸையும் நேரடியாக சூடாக்குவதை முடிந்தவரை தவிர்க்க வேண்டும். தூண்டல் பிரேசிங் மற்றும் டிப் பிரேசிங் போன்ற விரைவான வெப்ப முறைகள் தணிக்கப்பட்ட மற்றும் டெம்பர்டு எஃகின் பிரேசிங்கிற்கு மிகவும் பொருத்தமானவை. அதே நேரத்தில், அடிப்படை உலோகம் மென்மையாக்கப்படுவதைத் தடுக்க, டெம்பரிங் செய்வதை விடக் குறைந்த வெப்பநிலையில் தணித்தல் அல்லது பிரேசிங் தேர்ந்தெடுக்கப்பட வேண்டும். பாதுகாப்பு வளிமண்டலத்தில் குறைந்த அலாய் அதிக வலிமை கொண்ட எஃகு பிரேசிங் செய்யும்போது, வாயுவின் அதிக தூய்மை மட்டுமல்லாமல், அடிப்படை உலோகத்தின் மேற்பரப்பில் நிரப்பு உலோகம் ஈரப்படுத்தப்படுவதையும் பரவுவதையும் உறுதி செய்ய வாயு ஃப்ளக்ஸையும் பயன்படுத்த வேண்டும்.

எஞ்சியிருக்கும் பாய்ச்சலை வேதியியல் அல்லது இயந்திர முறைகள் மூலம் அகற்றலாம். கரிம பிரேசிங் பாய்ச்சலின் எச்சத்தை பெட்ரோல், ஆல்கஹால், அசிட்டோன் மற்றும் பிற கரிம கரைப்பான்களால் துடைக்கலாம் அல்லது சுத்தம் செய்யலாம்; துத்தநாக குளோரைடு மற்றும் அம்மோனியம் குளோரைடு போன்ற வலுவான அரிக்கும் பாய்ச்சலின் எச்சங்களை முதலில் NaOH நீர் கரைசலில் நடுநிலையாக்க வேண்டும், பின்னர் சூடான மற்றும் குளிர்ந்த நீரில் சுத்தம் செய்ய வேண்டும்; போரிக் அமிலம் மற்றும் போரிக் அமில பாய்ச்சலின் எச்சங்களை அகற்றுவது கடினம், மேலும் இயந்திர முறைகள் அல்லது உயரும் நீரில் நீண்ட நேரம் மூழ்கடிப்பதன் மூலம் மட்டுமே தீர்க்க முடியும்.

இடுகை நேரம்: ஜூன்-13-2022