1. பிரேசிபிலிட்டி

அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேசிங் பண்பு மோசமாக உள்ளது, முக்கியமாக மேற்பரப்பில் உள்ள ஆக்சைடு படலத்தை அகற்றுவது கடினம்.அலுமினியம் ஆக்ஸிஜனுடன் மிகுந்த ஈடுபாட்டைக் கொண்டுள்ளது.மேற்பரப்பில் அடர்த்தியான, நிலையான மற்றும் உயர் உருகுநிலை ஆக்சைடு படமான Al2O3 ஐ உருவாக்குவது எளிது.அதே நேரத்தில், மெக்னீசியம் கொண்ட அலுமினிய கலவைகள் மிகவும் நிலையான ஆக்சைடு படமான MgO ஐ உருவாக்கும்.அவை சாலிடரை ஈரமாக்குவதையும் பரப்புவதையும் தீவிரமாகத் தடுக்கும்.மற்றும் அகற்றுவது கடினம்.பிரேசிங் செய்யும் போது, சரியான ஃப்ளக்ஸ் மூலம் மட்டுமே பிரேசிங் செயல்முறையை மேற்கொள்ள முடியும்.

இரண்டாவதாக, அலுமினியம் மற்றும் அலுமினியம் அலாய் பிரேஸிங்கின் செயல்பாடு கடினமானது.அலுமினியம் மற்றும் அலுமினிய கலவையின் உருகுநிலையானது பயன்படுத்தப்படும் பிரேசிங் நிரப்பு உலோகத்திலிருந்து மிகவும் வேறுபட்டதல்ல.பிரேஸிங்கிற்கான விருப்ப வெப்பநிலை வரம்பு மிகவும் குறுகியதாக உள்ளது.ஒரு சிறிய முறையற்ற வெப்பநிலை கட்டுப்பாடு, அடிப்படை உலோகத்தை அதிக வெப்பமாக்குவது அல்லது உருகுவது கூட எளிதானது, இது பிரேசிங் செயல்முறையை கடினமாக்குகிறது.வெப்ப சிகிச்சையால் பலப்படுத்தப்பட்ட சில அலுமினிய உலோகக்கலவைகள், பிரேஸிங் சூடு காரணமாக அதிக வயதான அல்லது அனீலிங் போன்ற மென்மையாக்கும் நிகழ்வுகளை ஏற்படுத்தும், இது பிரேஸ் செய்யப்பட்ட மூட்டுகளின் பண்புகளைக் குறைக்கும்.சுடர் பிரேஸிங்கின் போது, வெப்பநிலையை மதிப்பிடுவது கடினம், ஏனெனில் அலுமினிய கலவையின் நிறம் வெப்பத்தின் போது மாறாது, இது ஆபரேட்டரின் செயல்பாட்டு நிலைக்கான தேவைகளையும் அதிகரிக்கிறது.

மேலும், அலுமினியம் மற்றும் அலுமினியம் அலாய் பிரேஸ் செய்யப்பட்ட மூட்டுகளின் அரிப்பு எதிர்ப்பானது நிரப்பு உலோகங்கள் மற்றும் ஃப்ளக்ஸ்களால் எளிதில் பாதிக்கப்படுகிறது.அலுமினியம் மற்றும் அலுமினிய கலவையின் மின்முனை திறன் சாலிடரில் இருந்து முற்றிலும் வேறுபட்டது, இது மூட்டின் அரிப்பு எதிர்ப்பைக் குறைக்கிறது, குறிப்பாக மென்மையான சாலிடரிங் கூட்டுக்கு.கூடுதலாக, அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேஸிங்கில் பயன்படுத்தப்படும் பெரும்பாலான ஃப்ளக்ஸ்கள் வலுவான அரிக்கும் தன்மையைக் கொண்டுள்ளன.பிரேஸிங்கிற்குப் பிறகு அவை சுத்தம் செய்யப்பட்டாலும், மூட்டுகளின் அரிப்பு எதிர்ப்பில் ஃப்ளக்ஸ்களின் செல்வாக்கு முற்றிலும் அகற்றப்படாது.

2. பிரேசிங் பொருள்

(1) அலுமினியம் மற்றும் அலுமினிய கலவைகளை பிரேசிங் செய்வது அரிதாகவே பயன்படுத்தப்படும் முறையாகும், ஏனெனில் பிரேசிங் ஃபில்லர் மெட்டல் மற்றும் பேஸ் மெட்டலின் கலவை மற்றும் எலக்ட்ரோடு சாத்தியக்கூறுகள் மிகவும் வேறுபட்டவை, இது கூட்டு மின்வேதியியல் அரிப்பை ஏற்படுத்த எளிதானது.மென்மையான சாலிடரிங் முக்கியமாக துத்தநாக அடிப்படையிலான சாலிடர் மற்றும் டின் லீட் சாலிடரைப் பயன்படுத்துகிறது, இது குறைந்த வெப்பநிலை சாலிடர் (150 ~ 260 ℃), நடுத்தர வெப்பநிலை சாலிடர் (260 ~ 370 ℃) மற்றும் உயர் வெப்பநிலை சாலிடர் (370 ~ 430 ℃) என பிரிக்கலாம். வெப்பநிலை வரம்பு.டின் லீட் சாலிடரைப் பயன்படுத்தும்போது மற்றும் தாமிரம் அல்லது நிக்கல் அலுமினிய மேற்பரப்பில் பிரேஸிங்கிற்கு முன் பூசப்பட்டால், கூட்டு இடைமுகத்தில் அரிப்பைத் தடுக்கலாம், இதனால் மூட்டின் அரிப்பு எதிர்ப்பை மேம்படுத்தலாம்.

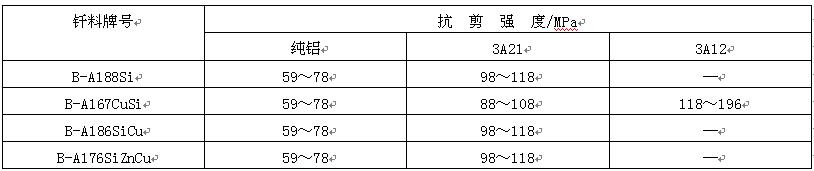

வடிகட்டி வழிகாட்டி, ஆவியாக்கி, ரேடியேட்டர் மற்றும் பிற கூறுகள் போன்ற அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேசிங் பரவலாகப் பயன்படுத்தப்படுகிறது.அலுமினியம் மற்றும் அலுமினிய கலவைகளை பிரேசிங் செய்வதற்கு அலுமினியம் அடிப்படையிலான நிரப்பு உலோகங்கள் மட்டுமே பயன்படுத்தப்படுகின்றன, அவற்றில் அலுமினிய சிலிக்கான் நிரப்பு உலோகங்கள் மிகவும் பரவலாகப் பயன்படுத்தப்படுகின்றன.பயன்பாட்டின் குறிப்பிட்ட நோக்கம் மற்றும் பிரேஸ் செய்யப்பட்ட மூட்டுகளின் வெட்டு வலிமை ஆகியவை முறையே அட்டவணை 8 மற்றும் அட்டவணை 9 இல் காட்டப்பட்டுள்ளன.இருப்பினும், இந்த சாலிடரின் உருகுநிலையானது அடிப்படை உலோகத்தின் உருகுநிலைக்கு அருகில் உள்ளது, எனவே அடிப்படை உலோகம் அதிக வெப்பமடைவதையோ அல்லது உருகுவதையோ தவிர்க்க, பிரேஸிங்கின் போது வெப்ப வெப்பநிலை கண்டிப்பாகவும் துல்லியமாகவும் கட்டுப்படுத்தப்பட வேண்டும்.

அலுமினியம் மற்றும் அலுமினியம் உலோகக் கலவைகளுக்கான பிரேசிங் நிரப்பு உலோகங்களின் அட்டவணை 8 பயன்பாட்டு நோக்கம்

அட்டவணை 9 அலுமினியம் மற்றும் அலுமினிய அலாய் மூட்டுகளின் வெட்டு வலிமை அலுமினிய சிலிக்கான் நிரப்பு உலோகங்களுடன் பிரேஸ் செய்யப்பட்டது

அலுமினிய சிலிக்கான் சாலிடர் பொதுவாக தூள், பேஸ்ட், கம்பி அல்லது தாள் வடிவில் வழங்கப்படுகிறது.சில சமயங்களில், அலுமினியத்தை மையமாகவும், அலுமினிய சிலிக்கான் சாலிடரை உறைப்பூச்சாகவும் கொண்ட சாலிடர் கலவை தகடுகள் பயன்படுத்தப்படுகின்றன.இந்த வகையான சாலிடர் கலவை தகடு ஹைட்ராலிக் முறையால் தயாரிக்கப்படுகிறது மற்றும் பெரும்பாலும் பிரேசிங் கூறுகளின் ஒரு பகுதியாகப் பயன்படுத்தப்படுகிறது.பிரேஸிங்கின் போது, கூட்டுத் தட்டில் உள்ள பிரேசிங் ஃபில்லர் உலோகம் உருகி, தந்துகி மற்றும் ஈர்ப்பு விசையின் கீழ் பாய்ந்து கூட்டு இடைவெளியை நிரப்புகிறது.

(2) அலுமினியம் மற்றும் அலுமினியம் அலாய் பிரேஸிங்கிற்கான ஃப்ளக்ஸ் மற்றும் ஷீல்டிங் கேஸ், ஸ்பெஷல் ஃப்ளக்ஸ் பெரும்பாலும் படத்தை அகற்றப் பயன்படுகிறது.fs204 போன்ற ட்ரைத்தனோலமைனை அடிப்படையாகக் கொண்ட ஆர்கானிக் ஃப்ளக்ஸ் குறைந்த வெப்பநிலை மென்மையான சாலிடருடன் பயன்படுத்தப்படுகிறது.இந்த ஃப்ளக்ஸின் நன்மை என்னவென்றால், இது அடிப்படை உலோகத்தில் சிறிய அரிப்பு விளைவைக் கொண்டிருக்கிறது, ஆனால் அது அதிக அளவு வாயுவை உருவாக்கும், இது சாலிடரின் ஈரமாக்குதல் மற்றும் பற்றவைப்பதை பாதிக்கும்.fs203 மற்றும் fs220a போன்ற துத்தநாக குளோரைடு அடிப்படையிலான எதிர்வினை ஃப்ளக்ஸ் நடுத்தர வெப்பநிலை மற்றும் அதிக வெப்பநிலை மென்மையான சாலிடருடன் பயன்படுத்தப்படுகிறது.வினைத்திறன் ஃப்ளக்ஸ் மிகவும் அரிக்கும் தன்மை கொண்டது, மேலும் அதன் எச்சம் பிரேசிங் செய்த பிறகு அகற்றப்பட வேண்டும்.

தற்போது, அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேசிங் இன்னும் ஃப்ளக்ஸ் ஃபிலிம் அகற்றுதலால் ஆதிக்கம் செலுத்துகிறது.பயன்படுத்தப்படும் பிரேசிங் ஃப்ளக்ஸ் குளோரைடு அடிப்படையிலான ஃப்ளக்ஸ் மற்றும் ஃவுளூரைடு அடிப்படையிலான ஃப்ளக்ஸ் ஆகியவை அடங்கும்.குளோரைடு அடிப்படையிலான ஃப்ளக்ஸ் ஆக்சைடு ஃபிலிம் மற்றும் நல்ல திரவத்தன்மையை அகற்றுவதற்கான வலுவான திறனைக் கொண்டுள்ளது, ஆனால் இது அடிப்படை உலோகத்தில் பெரும் அரிக்கும் விளைவைக் கொண்டுள்ளது.பிரேசிங் செய்த பிறகு அதன் எச்சம் முழுமையாக அகற்றப்பட வேண்டும்.ஃவுளூரைடு அடிப்படையிலான ஃப்ளக்ஸ் என்பது ஒரு புதிய வகை ஃப்ளக்ஸ் ஆகும், இது நல்ல ஃபிலிம் அகற்றும் விளைவைக் கொண்டுள்ளது மற்றும் அடிப்படை உலோகத்திற்கு அரிப்பு இல்லை.இருப்பினும், இது அதிக உருகுநிலை மற்றும் மோசமான வெப்ப நிலைத்தன்மையைக் கொண்டுள்ளது, மேலும் அலுமினிய சிலிக்கான் சாலிடருடன் மட்டுமே பயன்படுத்த முடியும்.

அலுமினியம் மற்றும் அலுமினிய கலவைகளை பிரேசிங் செய்யும் போது, வெற்றிடம், நடுநிலை அல்லது செயலற்ற வளிமண்டலம் பெரும்பாலும் பயன்படுத்தப்படுகிறது.வெற்றிட பிரேசிங் பயன்படுத்தப்படும் போது, வெற்றிட அளவு பொதுவாக 10-3pa என்ற வரிசையை அடையும்.நைட்ரஜன் அல்லது ஆர்கான் வாயுவைப் பாதுகாப்பிற்காகப் பயன்படுத்தும்போது, அதன் தூய்மை மிக அதிகமாகவும், பனிப்புள்ளி -40℃ க்கும் குறைவாகவும் இருக்க வேண்டும்.

3. பிரேசிங் தொழில்நுட்பம்

அலுமினியம் மற்றும் அலுமினிய உலோகக் கலவைகளின் பிரேசிங், பணியிடத்தின் மேற்பரப்பை சுத்தம் செய்வதற்கு அதிக தேவைகளைக் கொண்டுள்ளது.நல்ல தரத்தைப் பெறுவதற்கு, பிரேசிங் செய்வதற்கு முன் மேற்பரப்பில் உள்ள எண்ணெய் கறை மற்றும் ஆக்சைடு படலம் அகற்றப்பட வேண்டும்.5 ~ 10 நிமிடங்களுக்கு 60 ~ 70 ℃ வெப்பநிலையில் Na2CO3 அக்வஸ் கரைசலுடன் மேற்பரப்பில் உள்ள எண்ணெய் கறையை அகற்றவும், பின்னர் சுத்தமான தண்ணீரில் துவைக்கவும்;மேற்பரப்பு ஆக்சைடு படலத்தை 20 ~ 40 ℃ வெப்பநிலையில் NaOH அக்வஸ் கரைசலுடன் பொறிப்பதன் மூலம் 2 ~ 4 நிமிடங்களுக்கு அகற்றலாம், பின்னர் சூடான நீரில் கழுவலாம்;மேற்பரப்பில் உள்ள எண்ணெய்க் கறை மற்றும் ஆக்சைடு படலத்தை அகற்றிய பிறகு, பணிப்பொருளை HNO3 அக்வஸ் கரைசலில் 2 ~ 5 நிமிடங்களுக்கு பளபளப்பாகச் செயலாக்க வேண்டும், பின்னர் ஓடும் நீரில் சுத்தம் செய்து இறுதியாக உலர்த்த வேண்டும்.இந்த முறைகள் மூலம் சிகிச்சையளிக்கப்பட்ட பணிப்பகுதியை மற்ற அழுக்குகளால் தொடவோ அல்லது மாசுபடுத்தவோ கூடாது, மேலும் 6 ~ 8 மணிநேரத்திற்குள் பிரேஸ் செய்யப்பட வேண்டும்.முடிந்தால் உடனடியாக பிரேஸ் செய்வது நல்லது.

அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேசிங் முறைகள் முக்கியமாக சுடர் பிரேசிங், சாலிடரிங் இரும்பு பிரேசிங் மற்றும் உலை பிரேசிங் ஆகியவை அடங்கும்.இந்த முறைகள் பொதுவாக பிரேஸிங்கில் ஃப்ளக்ஸைப் பயன்படுத்துகின்றன, மேலும் வெப்ப வெப்பநிலை மற்றும் வைத்திருக்கும் நேரம் ஆகியவற்றில் கடுமையான தேவைகள் உள்ளன.ஃப்ளேம் பிரேஸிங் மற்றும் சாலிடரிங் இரும்பு பிரேஸிங் செய்யும் போது, ஃப்ளக்ஸ் அதிக வெப்பமடைவதையும் தோல்வியடைவதையும் தடுக்க வெப்ப மூலத்தின் மூலம் நேரடியாக ஃப்ளக்ஸை சூடாக்குவதைத் தவிர்க்கவும்.அதிக துத்தநாக உள்ளடக்கம் கொண்ட மென்மையான சாலிடரில் அலுமினியத்தை கரைக்க முடியும் என்பதால், அடிப்படை உலோக அரிப்பைத் தவிர்க்க, கூட்டு உருவானவுடன் வெப்பத்தை நிறுத்த வேண்டும்.சில சந்தர்ப்பங்களில், அலுமினியம் மற்றும் அலுமினிய கலவைகளின் பிரேசிங் சில நேரங்களில் ஃப்ளக்ஸ் பயன்படுத்துவதில்லை, ஆனால் படத்தை அகற்ற மீயொலி அல்லது ஸ்கிராப்பிங் முறைகளைப் பயன்படுத்துகிறது.பிரேஸிங்கிற்கான ஃபிலிமை அகற்ற ஸ்கிராப்பிங்கைப் பயன்படுத்தும் போது, முதலில் பணிப்பகுதியை பிரேசிங் வெப்பநிலைக்கு சூடாக்கவும், பின்னர் சாலிடர் கம்பியின் (அல்லது ஸ்கிராப்பிங் கருவி) முனையுடன் பணிப்பகுதியின் பிரேசிங் பகுதியை ஸ்கிராப் செய்யவும்.மேற்பரப்பு ஆக்சைடு படத்தை உடைக்கும் போது, சாலிடரின் முடிவு உருகி அடிப்படை உலோகத்தை ஈரமாக்கும்.

அலுமினியம் மற்றும் அலுமினியக் கலவைகளின் பிரேசிங் முறைகள் முக்கியமாக ஃபிளேம் பிரேஸிங், ஃபர்னேஸ் பிரேஸிங், டிப் பிரேசிங், வெற்றிட பிரேசிங் மற்றும் கேஸ் ஷீல்டு பிரேஸிங் ஆகியவை அடங்கும்.ஃபிளேம் பிரேசிங் பெரும்பாலும் சிறிய வேலைப்பாடுகள் மற்றும் ஒற்றை துண்டு உற்பத்திக்கு பயன்படுத்தப்படுகிறது.ஆக்ஸிஅசெட்டிலீன் சுடரைப் பயன்படுத்தும் போது அசிட்டிலீனில் உள்ள அசுத்தங்கள் மற்றும் ஃப்ளக்ஸ் ஆகியவற்றுக்கு இடையேயான தொடர்பு காரணமாக ஃப்ளக்ஸ் தோல்வியைத் தவிர்க்க, அடிப்படை உலோகத்தின் ஆக்சிஜனேற்றத்தைத் தடுக்க பெட்ரோலின் சுருக்கப்பட்ட காற்றுச் சுடரை சிறிது குறைக்கும் தன்மையுடன் பயன்படுத்துவது பொருத்தமானது.குறிப்பிட்ட பிரேஸிங்கின் போது, பிரேஸிங் ஃப்ளக்ஸ் மற்றும் ஃபில்லர் மெட்டல் ஆகியவற்றை முன்கூட்டியே பிரேஸ் செய்யப்பட்ட இடத்தில் வைத்து, அதே நேரத்தில் பணிப்பொருளுடன் சூடாக்கலாம்;பணிப்பகுதியை முதலில் பிரேசிங் வெப்பநிலைக்கு சூடாக்கலாம், பின்னர் ஃப்ளக்ஸ் மூலம் நனைத்த சாலிடரை பிரேசிங் நிலைக்கு அனுப்பலாம்;ஃப்ளக்ஸ் மற்றும் நிரப்பு உலோகம் உருகிய பிறகு, நிரப்பு உலோகம் சமமாக நிரப்பப்பட்ட பிறகு வெப்பச் சுடர் மெதுவாக அகற்றப்படும்.

அலுமினியம் மற்றும் அலுமினியம் கலவையை காற்று உலையில் பிரேசிங் செய்யும் போது, பிரேசிங் ஃபில்லர் உலோகம் முன்கூட்டியே அமைக்கப்பட வேண்டும், மேலும் பிரேசிங் ஃப்ளக்ஸ் 50% ~ 75% செறிவு கொண்ட தடிமனான கரைசலை தயாரிக்க காய்ச்சி வடிகட்டிய நீரில் உருக வேண்டும், பின்னர் பூசப்பட்ட அல்லது தெளிக்க வேண்டும். பிரேசிங் மேற்பரப்பு.பிரேஸிங் ஃபில்லர் மெட்டல் மற்றும் பிரேசிங் மேற்பரப்பில் பொருத்தமான அளவு பவுடர் பிரேசிங் ஃப்ளக்ஸ் மூடப்பட்டிருக்கும், பின்னர் அசெம்பிள் செய்யப்பட்ட வெல்ட்மென்ட் பிரேஸிங்கை சூடாக்குவதற்காக உலையில் வைக்கப்படும்.அடிப்படை உலோகம் அதிக வெப்பமடைவதையோ அல்லது உருகுவதையோ தடுக்க, வெப்ப வெப்பநிலை கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும்.

பேஸ்ட் அல்லது ஃபாயில் சாலிடர் பொதுவாக அலுமினியம் மற்றும் அலுமினிய கலவைகளை டிப் பிரேசிங் செய்ய பயன்படுத்தப்படுகிறது.அசெம்பிள் செய்யப்பட்ட வொர்க்பீஸ் அதன் வெப்பநிலையை பிரேசிங் வெப்பநிலைக்கு அருகில் வைக்க பிரேசிங் செய்வதற்கு முன் சூடாக்கப்பட வேண்டும், பின்னர் பிரேஸிங்கிற்காக பிரேசிங் ஃப்ளக்ஸில் மூழ்கடிக்க வேண்டும்.பிரேஸிங்கின் போது, பிரேசிங் வெப்பநிலை மற்றும் பிரேசிங் நேரம் கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும்.வெப்பநிலை மிக அதிகமாக இருந்தால், அடிப்படை உலோகம் கரைக்க எளிதானது மற்றும் சாலிடர் இழக்க எளிதானது;வெப்பநிலை மிகவும் குறைவாக இருந்தால், சாலிடர் போதுமான அளவு உருகவில்லை, மேலும் பிரேசிங் வீதம் குறைகிறது.அடிப்படை உலோகத்தின் வகை மற்றும் அளவு, நிரப்பு உலோகத்தின் கலவை மற்றும் உருகும் புள்ளி ஆகியவற்றின் படி பிரேசிங் வெப்பநிலை தீர்மானிக்கப்படும், மேலும் இது பொதுவாக நிரப்பு உலோகத்தின் திரவ வெப்பநிலை மற்றும் அடிப்படை உலோகத்தின் திட வெப்பநிலைக்கு இடையில் இருக்கும்.ஃப்ளக்ஸ் குளியலில் பணிப்பகுதியை நனைக்கும் நேரம், சாலிடர் முழுமையாக உருகி பாயும் என்பதை உறுதி செய்ய வேண்டும், மேலும் துணை நேரம் மிக நீண்டதாக இருக்கக்கூடாது.இல்லையெனில், சாலிடரில் உள்ள சிலிக்கான் உறுப்பு அடிப்படை உலோகத்தில் பரவி, மடிப்புக்கு அருகில் உள்ள அடிப்படை உலோகத்தை உடையக்கூடியதாக இருக்கும்.

அலுமினியம் மற்றும் அலுமினிய கலவைகளின் வெற்றிட பிரேஸிங்கில், அலுமினியத்தின் மேற்பரப்பு ஆக்சைடு படலத்தை மாற்றியமைக்கவும், சாலிடரின் ஈரமாதல் மற்றும் பரவுவதை உறுதிப்படுத்தவும் உலோக இயக்க ஆக்டிவேட்டர்கள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன.மெக்னீசியத்தை நேரடியாக துகள்கள் வடிவில் பணிப்பொருளில் பயன்படுத்தலாம் அல்லது நீராவி வடிவில் பிரேசிங் மண்டலத்தில் அறிமுகப்படுத்தலாம் அல்லது மெக்னீசியத்தை அலுமினிய சிலிக்கான் சாலிடரில் ஒரு அலாய் உறுப்பாக சேர்க்கலாம்.சிக்கலான கட்டமைப்பைக் கொண்ட பணிப்பொருளுக்கு, அடிப்படை உலோகத்தில் மெக்னீசியம் நீராவியின் முழு விளைவை உறுதி செய்வதற்கும், பிரேசிங் தரத்தை மேம்படுத்துவதற்கும், உள்ளூர் பாதுகாப்பு செயல்முறை நடவடிக்கைகள் பெரும்பாலும் எடுக்கப்படுகின்றன, அதாவது, பணிப்பகுதி முதலில் துருப்பிடிக்காத எஃகு பெட்டியில் வைக்கப்படுகிறது (பொதுவாக. செயல்முறை பெட்டி என அறியப்படுகிறது), பின்னர் வெப்பம் பிரேஸிங்கிற்காக ஒரு வெற்றிட உலையில் வைக்கப்படுகிறது.வெற்றிட பிரேஸ்டு அலுமினியம் மற்றும் அலுமினியம் அலாய் மூட்டுகள் மென்மையான மேற்பரப்பு மற்றும் அடர்த்தியான பிரேஸ் செய்யப்பட்ட மூட்டுகள் மற்றும் பிரேசிங் செய்த பிறகு சுத்தம் செய்ய வேண்டியதில்லை;இருப்பினும், வெற்றிட பிரேசிங் உபகரணங்கள் விலை உயர்ந்தவை, மேலும் மெக்னீசியம் நீராவி உலையை தீவிரமாக மாசுபடுத்துகிறது, எனவே அதை அடிக்கடி சுத்தம் செய்து பராமரிக்க வேண்டும்.

நடுநிலை அல்லது மந்த வளிமண்டலத்தில் அலுமினியம் மற்றும் அலுமினிய கலவைகளை பிரேசிங் செய்யும் போது, மெக்னீசியம் ஆக்டிவேட்டர் அல்லது ஃப்ளக்ஸ் படத்தை அகற்ற பயன்படுத்தலாம்.படத்தை அகற்ற மெக்னீசியம் ஆக்டிவேட்டர் பயன்படுத்தப்படும்போது, தேவையான மெக்னீசியத்தின் அளவு வெற்றிட பிரேஸிங்கை விட மிகக் குறைவாக இருக்கும்.பொதுவாக, w (mg) என்பது 0.2% ~ 0.5% ஆகும்.மெக்னீசியத்தின் உள்ளடக்கம் அதிகமாக இருக்கும்போது, மூட்டுகளின் தரம் குறையும்.ஃப்ளோரைடு ஃப்ளக்ஸ் மற்றும் நைட்ரஜன் பாதுகாப்பைப் பயன்படுத்தி நோகோலோக் பிரேசிங் முறை சமீபத்திய ஆண்டுகளில் வேகமாக உருவாக்கப்பட்ட ஒரு புதிய முறையாகும்.ஃவுளூரைடு ஃப்ளக்ஸின் எச்சம் ஈரப்பதத்தை உறிஞ்சாது மற்றும் அலுமினியத்தை அரிக்காது என்பதால், பிரேசிங் செய்த பிறகு ஃப்ளக்ஸ் எச்சத்தை அகற்றும் செயல்முறையை தவிர்க்கலாம்.நைட்ரஜனின் பாதுகாப்பின் கீழ், ஒரு சிறிய அளவு ஃவுளூரைடு ஃப்ளக்ஸ் மட்டுமே பூசப்பட வேண்டும், நிரப்பு உலோகம் அடிப்படை உலோகத்தை நன்கு ஈரமாக்குகிறது, மேலும் உயர்தர பிரேஸ் செய்யப்பட்ட மூட்டுகளைப் பெறுவது எளிது.தற்போது, இந்த NOCOLOK பிரேசிங் முறையானது அலுமினிய ரேடியேட்டர் மற்றும் பிற கூறுகளின் வெகுஜன உற்பத்தியில் பயன்படுத்தப்படுகிறது.

ஃவுளூரைடு ஃப்ளக்ஸ் அல்லாத ஃப்ளக்ஸ் மூலம் பிரேஸ் செய்யப்பட்ட அலுமினியம் மற்றும் அலுமினியம் கலவைக்கு, பிரேசிங் செய்த பிறகு ஃப்ளக்ஸ் எச்சம் முழுமையாக அகற்றப்பட வேண்டும்.அலுமினியத்திற்கான ஆர்கானிக் பிரேசிங் ஃப்ளக்ஸின் எச்சத்தை மெத்தனால் மற்றும் ட்ரைக்ளோரோஎத்திலீன் போன்ற கரிமக் கரைசல்களால் கழுவி, சோடியம் ஹைட்ராக்சைடு அக்வஸ் கரைசலில் நடுநிலையாக்கி, இறுதியாக சூடான மற்றும் குளிர்ந்த நீரில் சுத்தம் செய்யலாம்.குளோரைடு என்பது அலுமினியத்திற்கான பிரேசிங் ஃப்ளக்ஸின் எச்சமாகும், இது பின்வரும் முறைகளின்படி அகற்றப்படலாம்;முதலில், சூடான நீரில் 60 ~ 80 ℃ 10 நிமிடங்களுக்கு ஊறவைக்கவும், பிரேஸ் செய்யப்பட்ட மூட்டில் எச்சத்தை கவனமாக ஒரு தூரிகை மூலம் சுத்தம் செய்து, குளிர்ந்த நீரில் சுத்தம் செய்யவும்;பின்னர் அதை 15% நைட்ரிக் அமில அக்வஸ் கரைசலில் 30 நிமிடங்கள் ஊறவைத்து, இறுதியாக குளிர்ந்த நீரில் கழுவவும்.

இடுகை நேரம்: ஜூன்-13-2022